CNC-Zerspanungstechnik setzt sich bereits seit 2008 zum Ziel, nur innovativste Technologien einzusetzen und diese fortlaufend zu erweitern, um dem Anspruch an eine intelligente und durchgängige Automatisierung in allen Produktionsdisziplinen gerecht zu werden.

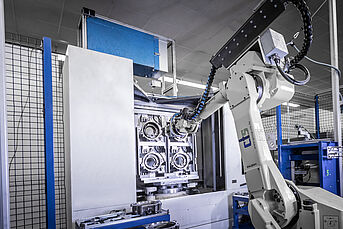

Intelligente Automatisierung - Robotertechnik bei CNC-Zerspanungstechnik

2010

- Die erste vertikale Pick-Up-Drehmaschine wird in Betrieb genommen: Der Zugriff auf die Rohteile erfolgt, ohne dass ein Mitarbeiter die Richtigkeit der Auflage kontrollieren muss.

- Ein externes Portal belädt die Arbeitsspindel: Das erste, nicht rotationssymmetrische Teil wird lageorientiert eingelegt.

2014

- Ein 6-Achs-Roboter geht in Betrieb: Der Roboter führt die Nebentätigkeiten (wie Entgraten und Kennzeichnen) aus. Mithilfe integrierter Kameratechnik wird das Rohteil automatisch identifiziert und eingelegt, wodurch die Sichtprüfung durch einen Mitarbeiter entfällt.

2016

- Das Beladen von zwei Fertigungsmaschinen erfolgt durch einen Roboter.

2019

- Vier Arbeitsgänge (Räumen, Wuchten, Waschen und Kennzeichnen) werden in einer Zelle durch einen Roboter zusammengefasst und automatisiert.

2020

- Unsortierte Rohteile werden per "Griff in die Kiste" mittels 4-Fach-Vorrichtung richtig positioniert. Für die Sicherstellung einer 100-prozentigen Produktabnahme werden weitere Bearbeitungsschritte integriert: Waschen, Entgraten, Kennzeichnen und Zwischenspeichern.

- Die erste komplette Roboterzelle mit Palletiersystem geht als Standardanlage in Betrieb.

- Aufbauend auf der ersten wird die zweite Roboterzelle mit der zusätzlichen Funktion der integrierten Montage von Anbauteilen in Betrieb genommen.

- Zusätzliche Funktionen erweitern die dritte Roboterzelle: Beim Entgraten wird nicht mehr das Bauteil bewegt, sondern das Werkzeug, das sich ein Roboter aus einem Werkzeugmagazin holt.

Artikel teilen